Moderne Hochgeschwindigkeitszüge besitzen mehrschichtige Frontscheiben aus Verbundglas in unterschiedlichen Formen. Diese müssen internationalen Normen in Bezug auf Alterungsbeständigkeit und Durchschlagsfestigkeit genügen. Solche Auflagen bedingen schwere, sperrige Konstruktionen. Seit 1983 stellt die Firma Glas Trösch AG Fahrzeugglas im kleinen Dorf Ursenbach, mit rund 70 Mitarbeitenden, Scheiben für Schienenfahrzeuge her. Namhafte Zugbauer gehören zu ihren Kunden, so fahren der ICE in Deutschland und der Zefiro in China mit Schweizer Frontscheiben.

Engagierte Handarbeit

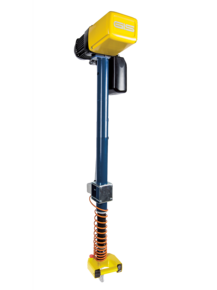

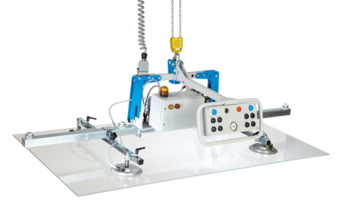

Plane Glasrohlinge werden vom Mutterhaus in Bützberg angeliefert. Die sogenannte „Biegegruppe“ stellt daraus zylindrisch oder sphärisch gebogene Scheiben her. Dank Schwerkraft und Hitze legt sich das Ausgangsprodukt in die individuelle Spezialform. Dieser Prozess findet in einem grossen Ofen statt und dauert zwei bis elf Stunden. Nach dem Abkühlen lässt sich die Last vom Spezialvakuumheber GIS-Vacujet RVPK schonend anheben und mittels Kontrollschablone ihre Form überprüfen. Auf einem Glastransportwagen werden die Scheiben dann zum nächsten Arbeitsschritt, dem Laminieren, gebracht. Hier erfolgt unter Reinraumbedingungen der Sandwichaufbau von Gläsern mit Kunststoffzwischenschichten.

Müheloses Handling bis 350 Kilogramm

Die Lastaufnahme des Vakuumhebers besitzt eine neuartige Spezialspinne mit vier Armen und bis zu 32 Saugflächen, welche für sicheren Kraftschluss sorgen. Unzählige Verstellmöglichkeiten gewährleisten eine Anpassung an jede Form, von konkav bis konvex. Hierzu sind die Saugarme einfach mittels Rastbolzen in der gewünschten Position zu fixieren. Dann wird der Vakuumheber auf das Transportgut aufgesetzt und angesaugt. Abschliessend sind die Saugarme mittels Klemmhebel zu arretieren. Jetzt lässt sich die Scheibe mühelos anheben und in jede beliebige Position um bis zu 180° kippen und um 360° drehen. Eine Spezialaufhängung mit Federausgleich sorgt stets für einen stabilen Schwerpunkt. Bei Nichtgebrauch lässt sich der praktische Helfer einfach parkieren und der Hallenkran steht für andere Tätigkeiten zur Verfügung.

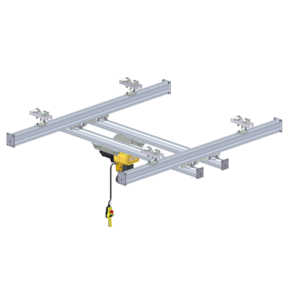

Partnerschaftliche Planung und Realisierung

Gemeinsam mit dem Kunden entwickeln GIS Mitarbeiter eine massgeschneiderte Transportlösung und realisieren diese unbürokratisch innerhalb weniger Monate. Kettenzug und Laufkatze des bestehenden Hallenkrans werden durch moderne Komponenten ersetzt. Nun steuern Frequenzumrichter Hub- und Fahrbewegungen sanft und punktgenau. Ein bis zwei Mitarbeiter erledigen mühelos schwere Arbeiten, für die sonst vier Angestellte erforderlich wären. Eine wirtschaftliche und rückenschonende Praxisanwendung.

Beitrag teilen